Résumé :

L’amélioration continue consiste à mener des actions graduelles et continues pour améliorer les processus d’une entreprise, éliminer les dysfonctionnements et capitaliser sur ce qui fonctionne.

Il existe 6 grandes méthodes et outils d’amélioration continue : la méthode Kaizen, PDCA, DMAIC, 5S, Poka-Yoke, 7S.

Dans un monde de plus en plus concurrentiel, l’amélioration continue est devenue indispensable pour la croissance des entreprises. Elle leur permet de rester compétitives, d’optimiser leurs coûts et de proposer de meilleurs produits et services tout en limitant les risques.

Dans cet article, vous allez découvrir ce qu’est l’amélioration continue et comment l’adopter grâce à 6 outils et méthodes.

Amélioration continue : définition

Qu’est-ce que l’amélioration continue ?

D’après I’SO 9000 qui est un ensemble de normes relatives au management de la qualité, l’amélioration continue se définit par :

une activité régulière permettant d’accroître la capacité à satisfaire aux exigences.

En d’autres termes, c’est une démarche qui vise à mener des actions graduelles et continues pour améliorer les processus, éliminer les dysfonctionnements et redoubler d’efforts sur ce qui fonctionne.

Grâce à elle, les entreprises peuvent booster leurs performances, réduire leurs coûts et améliorer leur efficacité et leur productivité.

Pourquoi adopter une stratégie d’amélioration continue ?

Vous innovez tout en limitant les risques

Pour rester compétitive, une entreprise doit chercher continuellement à faire évoluer ces processus. Seulement ces changements impliquent toujours une part de risque. En effet l’entreprise n’est jamais à l’abri de prendre de mauvaises décisions qui peuvent lui coûter cher.

L’amélioration continue permet de réduire ces risques au minimum. Au lieu de faire des changements drastiques et risqués, cette démarche consiste à réaliser de petites améliorations régulières et continues.

Par exemple, au lieu de changer complètement l’organisation d’une équipe du jour au lendemain et prendre le risque de déstabiliser son fonctionnement, la direction lui demandera plutôt de changer graduellement quelques habitudes. Elle pourra ainsi améliorer progressivement sa productivité sans créer trop de perturbations. Avec le temps ces petits changements se cumuleront et rendront l’entreprise de plus en plus performante.

Lire aussi : La magie de l’effet cumulé

Vous résolvez les problèmes rapidement

L’amélioration continue encourage la surveillance constante des processus et la collecte régulière de données (feedback interne, retours clients, Task Mining / Process Mining). En l’adoptant, les entreprises sont donc capables de résoudre rapidement les problèmes, voire même de les anticiper.

Les entreprises qui développent des logiciels par exemple utilisent des outils de revue de code, des tests automatisés et recueillent des retours utilisateurs pour résoudre les bugs et déployer des mises à jour. Les restaurants surveillent les niveaux de stock, les délais de livraison, et recueillent les commentaires des clients pour ajuster leur processus et éviter les pénuries ou les retards. Cette démarche leur permet d’être réactifs et de maintenir leur standard.

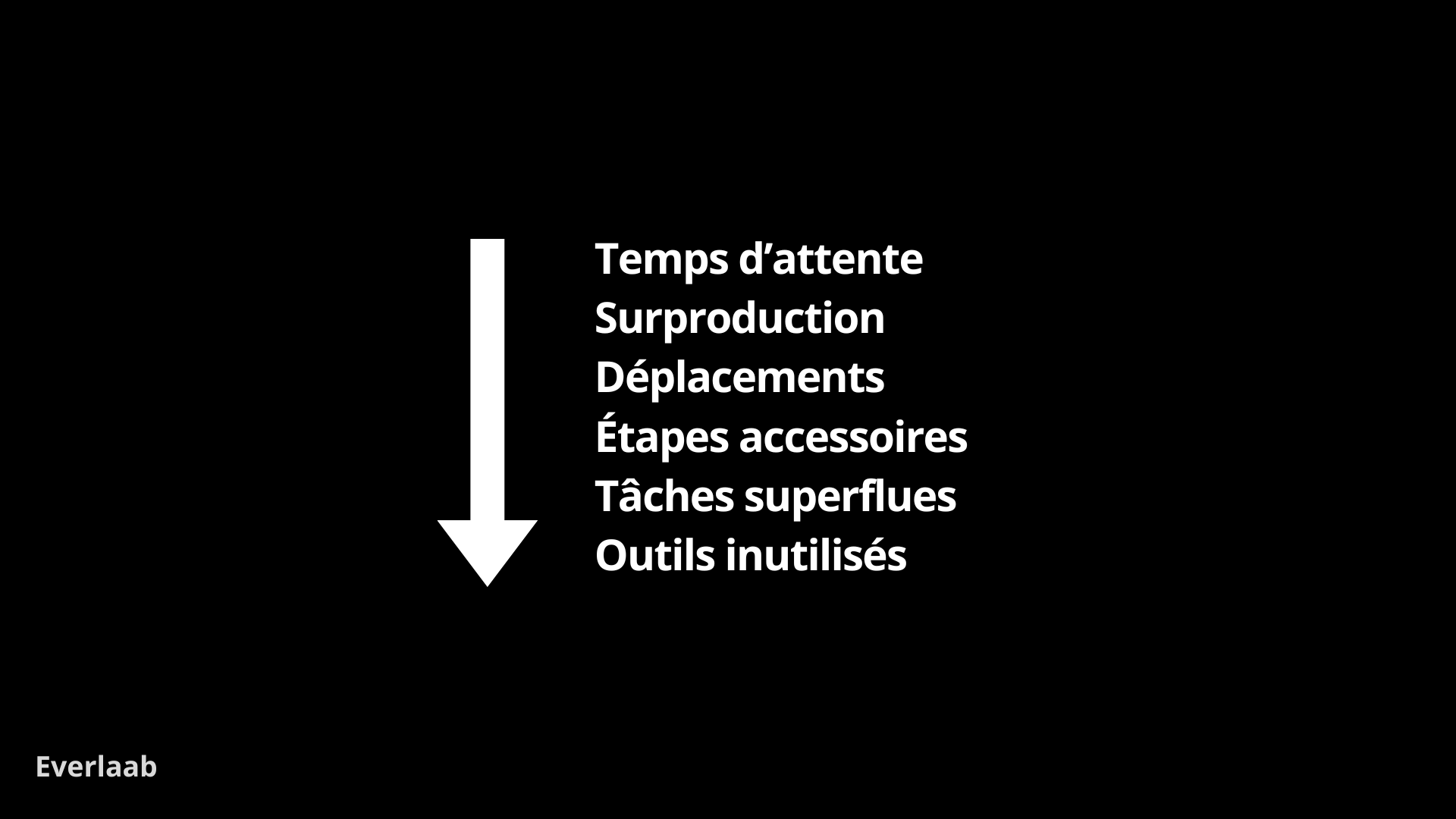

Vous réduisez le gaspillage

Avec l’amélioration continue, les entreprises sont capables de réduire toute forme de gaspillage : temps d’attente, surproduction, déplacements, bugs, étapes accessoires, tâches superflues, outils inutilisés… En réduisant ces pertes inutiles, elles diminuent leurs coûts et gagnent en efficiences.

Maintenant que vous connaissez l’intérêt de la démarche d’amélioration continue, quels outils et méthodes pouvez-vous adopter pour la mettre en place ?

6 méthodes et outils de l’amélioration continue

Méthode Kaizen

Kaizen est la contraction de 2 mots japonais, Kai (changement) et Zen (meilleur). Avec cette méthode d’amélioration continue, vous cherchez en permanence de nouveaux moyens de mieux faire, d’éliminer le gaspillage, de diminuer les risques et d’optimiser votre productivité.

Kaizen repose sur 6 grands principes :

- Remise en question permanente : vous considérez que votre travail n’est jamais terminé et que vous pouvez toujours l’améliorer en optimisant vos méthodes et process.

- Priorisation des changements : vous réalisez en priorité les changements à fort impact qui demande peu d’effort puis les changements à fort impact qui demande un effort plus important et terminez par les changements à impact modéré qui demande peu ou moyennement d’effort.

- Correction immédiate des erreurs : vous n’attendez pas que les erreurs s’accumulent, traitez-les tout de suite pour ne pas les aggraver et gagner du temps.

- Proactivité : vous cherchez continuellement de nouveaux moyens de mieux travailler, mieux planifier, mieux vous organiser et remontez à la source de vos problèmes pour les corriger.

- Recherche de durabilité : vous maintenez les améliorations dans la durée pour construire des systèmes performants.

- Élimination du gaspillage : vous évitez les 3 types de gaspillage, les muda (activités sans valeur ajoutée), les mura (incohérences dans les processus) et muri (difficultés à accomplir les tâches).

Lire aussi : Méthode Kaizen : Comment s’améliorer en continu ?

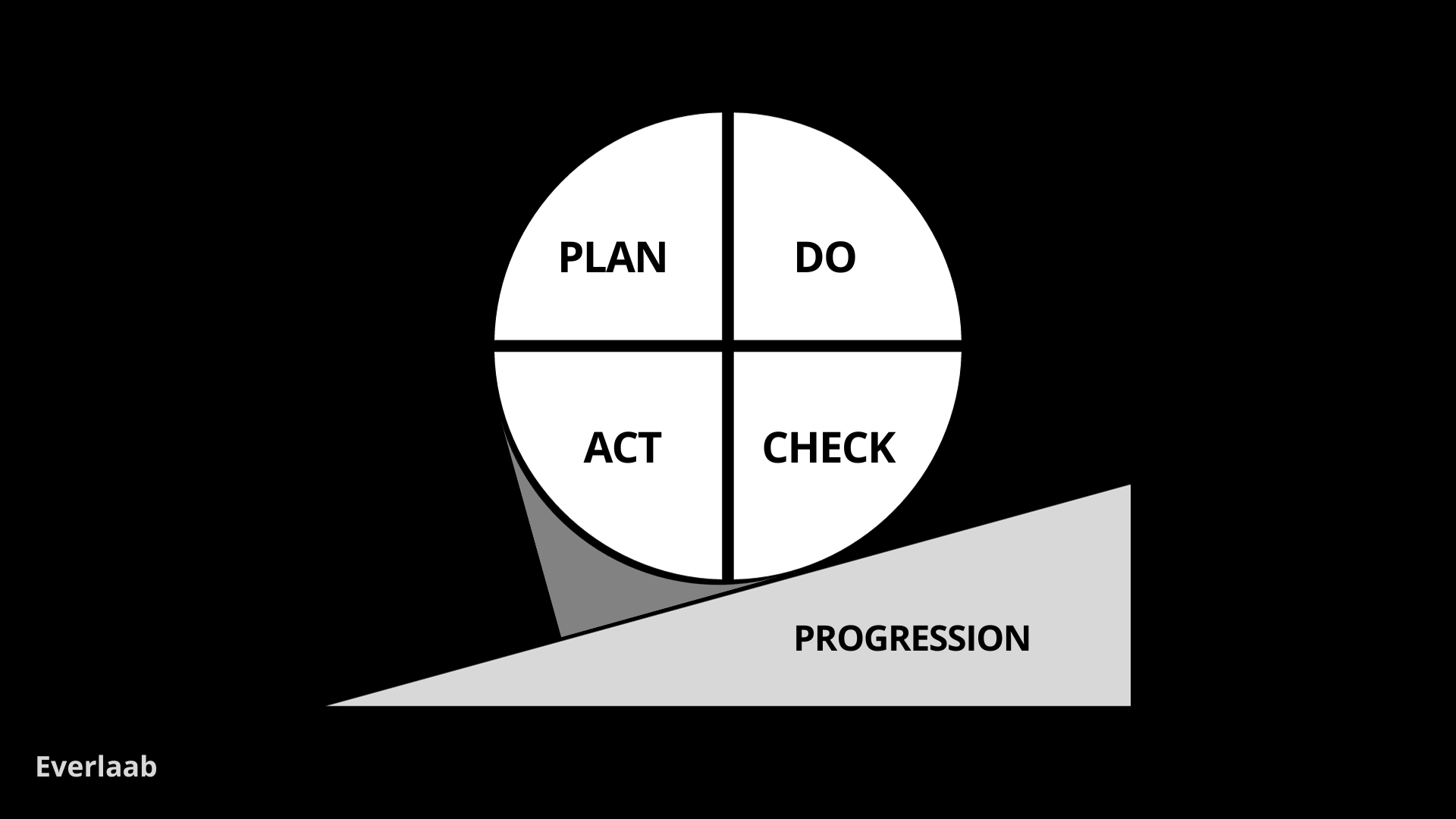

Méthode PDCA

PDCA est un acronyme qui signifie Plan, Do, Check, Act. Chaque terme correspond à une étape d’amélioration continue :

- Étape 1 : Plan (Planification) : vous analysez le problème, définissez vos objectifs et concevez votre plan d’action.

- Étape 2 : Do (Réalisation) : vous mettez en œuvre votre plan d’action.

- Étape 3 Check (Vérification) : vous vérifiez et mesurez les résultats obtenus après avoir mis en application votre plan.

- Étape 4 Act (Amélioration) : vous améliorez votre plan d’action et/ou vous le standardisez en fonction des résultats obtenus.

Ces 4 étapes sont souvent symbolisées par ce que l’on appelle la Roue de Deming.

À chaque fois que vous complétez une étape, la roue avance et vous progressez.

Lire aussi : Le guide de la méthode PDCA ou Roue de Deming

Méthode DMAIC

DMAIC est en acronyme anglais qui signifie : Define (Définir), Measure (Mesurer), Analyze (Analyser), Improve (Améliorer), Control (Contrôler). Ces 5 termes font référence aux 5 étapes de la méthode :

- Définir : pour poser le problème en définissant les symptômes.

- Mesurer : pour quantifier l’ampleur du problème.

- Analyser : pour déterminer les causes du problème.

- Innover / Améliorer : pour identifier la ou les solution(s) au problème.

- Contrôler : pour vérifier et maintenir l’amélioration dans le temps.

Ces étapes ressemblent beaucoup à celles de la méthode PDCA que l’on vient d’aborder. La différence entre les 2 réside dans leur champ d’application. PDCA vise une amélioration globale et progressive sur le long terme tandis que DMAIC répond à une problématique d’amélioration rapide et spécifique.

Méthode 5S

La méthode des 5S consiste à optimiser son espace de travail pour gagner en efficacité. On l’appelle la méthode des 5S parce qu’elle repose sur 5 mots japonais qui commencent par la lettre S :

- Seiri (整理) : Se débarrasser, supprimer l’inutile

- Seiton (整頓) : Ranger, ordonner

- Seiso (清掃) : Nettoyer

- Seiketsu (清潔) : Standardiser, garder en ordre

- Shitsuke (躾) : Être rigoureux

Lire aussi : Méthode des 5S : Comment optimiser votre espace de travail ?

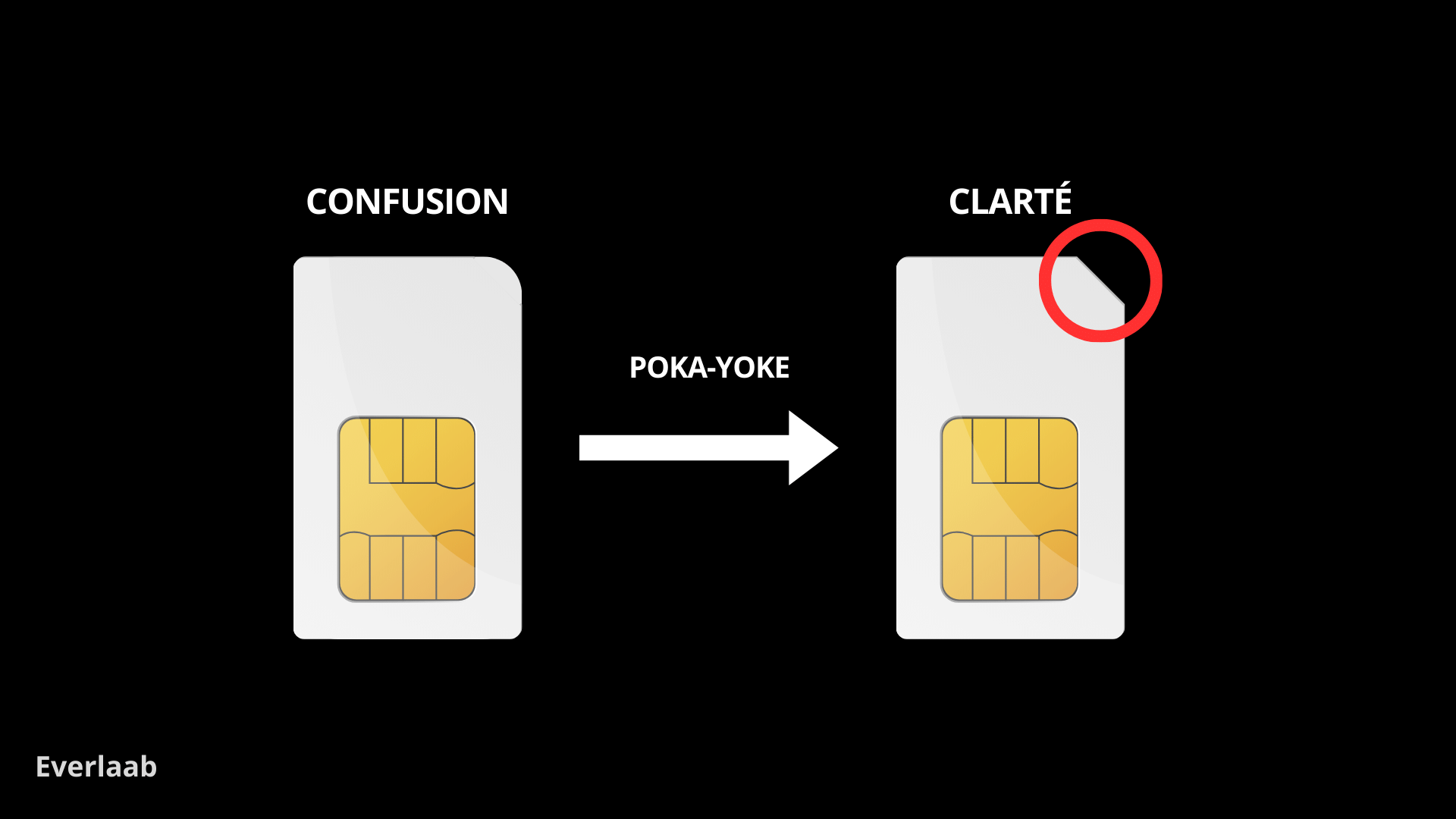

Méthode Poka-Yoke

Poka-Yoke est une méthode d’amélioration continue japonaise qui se traduit par “anti-erreur”. Elle permet d’éviter les erreurs involontaires et de corriger les dysfonctionnements s’il y en a.

Il existe 4 types de Poka-Yoke :

- Séquentiel pour maintenir un ordre ou une séquence d’un processus. Si celui-ci n’est pas respecté, le travail ne peut être fini et, par conséquent, il est impossible de passer au processus suivant.

- Informatif pour favoriser une information claire qui permet à chaque opérateur d’effectuer les différentes opérations sans se tromper.

- Groupé pour rassembler tout le matériel et les pièces nécessaires à la réalisation d’un travail. Les opérateurs ont ainsi tout ce dont ils ont besoin et ne perdent pas de temps à aller chercher le matériel.

- Physique pour redéfinir l’utilisation de certains appareils dans le but d’éviter les erreurs. Par exemple, les cartes SIM ont un côté coupé pour que l’on sache dans quel sens les mettre.

Ces 4 types de Poka-Yoke permettent de limiter les erreurs et d’éviter aux opérateurs de se tromper par manque ou absence de connaissances.

7S de MCKinsey

Inventés dans les années 80, les 7S permettent d’analyser les performances internes d’une entreprise en prenant en considération les 7 variables suivantes :

- Strategy : orientations stratégiques et moyens mis en place pour les atteindre.

- Structure : modèle organisationnel de l’entreprise (liens, hiérarchie, délégation et répartition des tâches…).

- Systems : modes de fonctionnement, procédures, et méthodes mises en place au sein de l’entreprise.

- Style of management : le style de management mis en place (participatif, autoritaire, délégatif…).

- Skills : les forces qui font toute la valeur ajoutée de l’entreprise (compétences, organisation, expérience, expertise…).

- Staff : l’aspect social, la gestion RH et son impact (motivation, engagement, épanouissement des salariés…).

- Shared values : la culture et les valeurs communes au sein de l’entreprise, défendues en interne et sur lesquelles il est possible de communiquer.

Conclusion

Voici les principaux points à retenir :

L’amélioration continue consiste à mener des actions graduelles et continues pour améliorer les processus d’une entreprise, éliminer les dysfonctionnements et redoubler d’efforts sur ce qui fonctionne.

Il existe 6 grandes méthodes et outils d’amélioration continue :

- la méthode Kaizen qui se base sur 6 grands principes d’amélioration continue

- la méthode PDCA (Plan, Do, Check, Act)

- la méthode DMAIC (Define, Measure, Analyze, Improve, Control)

- la méthode 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)

- la méthode Poka-Yoke pour éviter les erreurs

- la méthode 7S (Strategy, Structure, Systems, Style of management, Skills, Staff, Shared values)