Résumé :

L’excellence opérationnelle est une stratégie visant à optimiser la productivité, la qualité et les coûts d’une entreprise par l’amélioration continue et l’innovation. Elle permet de transformer chaque aspect de l’organisation pour atteindre une compétitivité durable et solide.

Qu’est-ce qui différencie une entreprise performante d’une entreprise véritablement exceptionnelle ? C’est sa capacité à intégrer l’excellence opérationnelle dans chaque aspect de ses opérations.

Introduit par le Dr Joseph Juran, ce concept repose sur une vision globale où chaque action est guidée par l’amélioration continue et l’innovation. En appliquant cette approche, vous ne vous contentez pas de résoudre des problèmes ponctuels : vous transformez l’ensemble de votre organisation pour qu’elle devienne un acteur incontournable sur son marché.

Dans ce guide vous allez découvrir comment l’excellence opérationnelle peut transformer vos pratiques au quotidien.

- Définition de l’excellence opérationnelle

- Pourquoi l’excellence opérationnelle est-elle importante ?

- Exemple d’excellence opérationnelle

- Comment atteindre l’excellence opérationnelle ?

- Comment mesurer l’excellence opérationnelle ?

- Excellence opérationnelle vs amélioration continue

- Excellence opérationnelle vs efficacité opérationnelle

- Conclusion

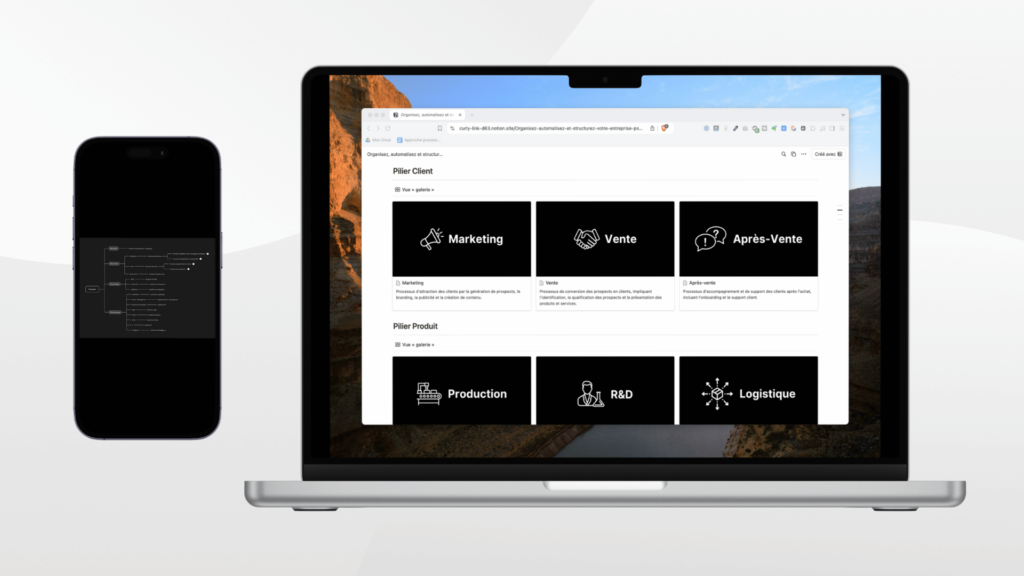

Téléchargez votre Kit de l’approche processus

Ce Kit gratuit vous donne accès à une mindmap, un espace Notion et un template de SOP pour que vous puissiez :

- Créer des SOP pour libérer du temps tout en rendant vos collaborateurs plus autonomes.

- Améliorer vos process de travail

- Créer des systèmes pour que votre entreprise soit moins dépendante de vous.

- Déléguer plus de tâches tout en ayant l’assurance qu’elles seront réalisées exactement comme vous le souhaitez.

Définition de l’excellence opérationnelle

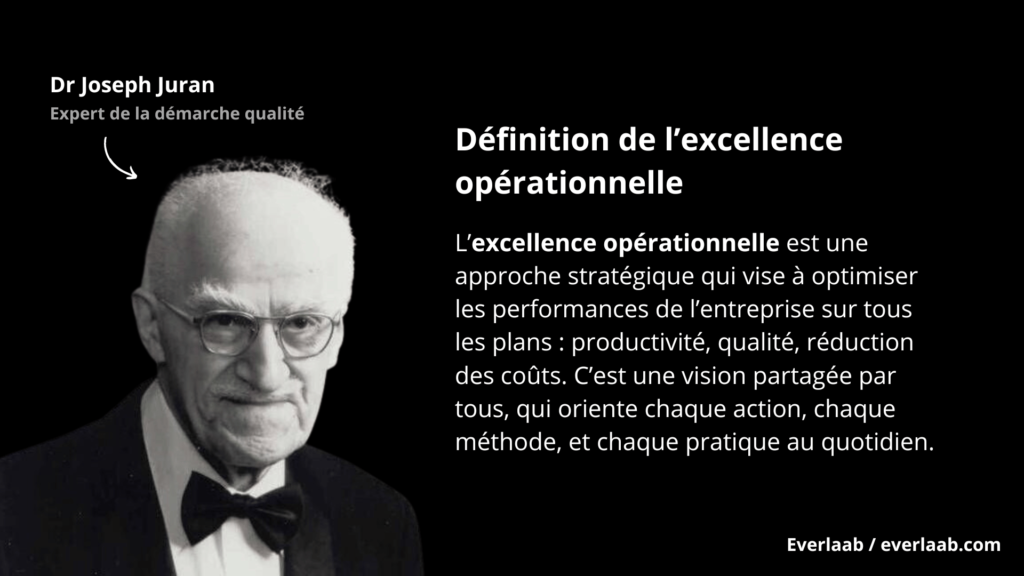

Le concept d’excellence opérationnelle a vu le jour dans les années 1970 grâce au Dr Joseph Juran, qui accompagnait les dirigeants japonais dans la transformation de leurs entreprises pour les rendre plus efficaces et compétitives.

C’est une approche stratégique qui vise à optimiser les performances de l’entreprise sur tous les plans : productivité, qualité, réduction des coûts, et bien plus encore. En somme, c’est une vision partagée par tous, qui oriente chaque action, chaque méthode, et chaque pratique au quotidien.

S’engager dans cette démarche, c’est choisir l’amélioration continue comme fil conducteur, en cherchant sans cesse à affiner chaque aspect de l’organisation pour maximiser les résultats tout en garantissant une compétitivité durable et solide.

Pourquoi l’excellence opérationnelle est-elle importante ?

Adopter une stratégie d’excellence opérationnelle, c’est bien plus que simplement optimiser les processus. C’est une véritable clé pour :

- Renforcer la compétitivité en augmentant les performances, en améliorant la productivité et la qualité, tout en réduisant les coûts et les délais.

- Améliorer la satisfaction client en offrant un service de qualité supérieure, parfaitement aligné avec leurs attentes.

- Soutenir la croissance et la rentabilité en boostant les ventes, en maximisant le chiffre d’affaires et en minimisant les risques opérationnels.

- Réduire l’impact environnemental en gérant mieux les ressources et en limitant les déchets.

- Fluidifier la supply chain et les processus internes, pour une production et une livraison plus efficaces et sans accroc.

- Autonomiser les équipes en les encourageant à prendre des initiatives et à proposer des solutions innovantes.

- Renforcer l’engagement et le bien-être des collaborateurs en créant un environnement de travail motivant et structuré, ce qui réduit le turn-over et l’absentéisme.

- Valoriser l’image de marque en se positionnant comme une entreprise performante, responsable et en quête d’amélioration continue.

En bref, l’excellence opérationnelle permet de se démarquer, de rationaliser les opérations et de créer un environnement de travail propice à l’épanouissement de tous, tout en maximisant la satisfaction client et la rentabilité.

Exemple d’excellence opérationnelle

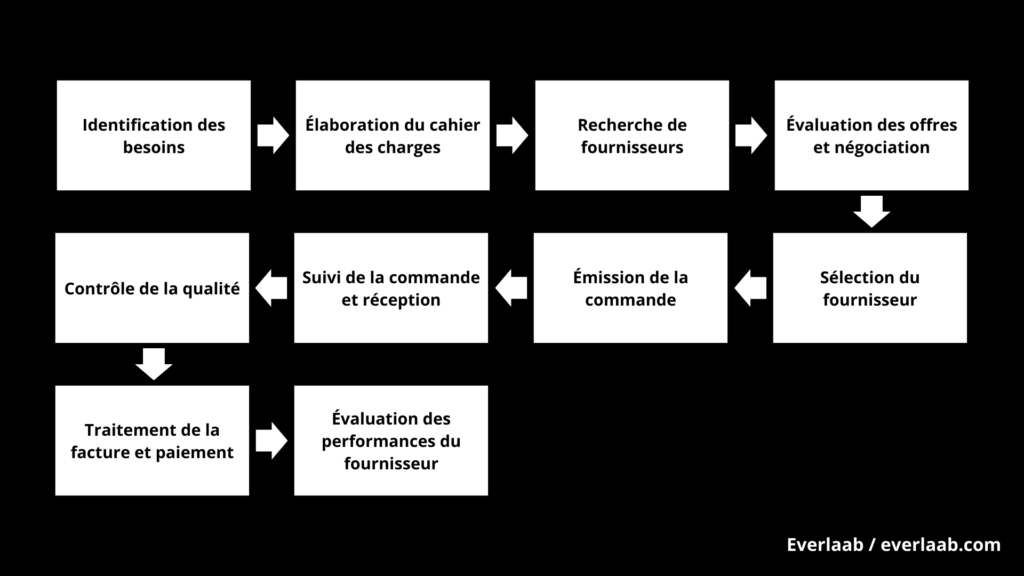

Le concept d’excellence opérationnelle peut parfois sembler un peu flou. Illustrons-le avec un exemple concret et prenons les achats.

Les achats, c’est l’art de garantir que l’entreprise dispose des biens et services dont elle a besoin pour fonctionner, tout en optimisant les coûts et en respectant les délais. Ce processus, que l’on retrouve dans presque toutes les organisations, englobe plusieurs étapes : l’approbation des demandes d’achat, la création des bons de commande, et la recherche de solutions pour réduire les dépenses. C’est le nerf de la guerre pour s’assurer que tout tourne rond.

Dans ce contexte, l’excellence opérationnelle consisterait à analyser chaque étape du processus avec une approche à la fois quantitative et qualitative. Il s’agirait notamment d’identifier et de résoudre des problématiques telles que :

- les erreurs

- les gaspillages

- les retards inutiles

- la structure du processus

- la performance globale du processus

- les silos d’informations ou de collaboration

- la qualité des matériaux et des services achetés

- l’alignement du processus avec la stratégie globale de l’entreprise

- la manière dont ce processus s’intègre aux autres processus financiers

Pour atteindre l’excellence opérationnelle, il faudrait alors :

- créer un processus bien structuré et documenté

- comprendre en profondeur le flux de travail et ses interdépendances

- définir les indicateurs clés de performance (KPI) puis les mesurer régulièrement

- évaluer le processus pour identifier les points d’amélioration

- implémenter une version optimisée du processus

- répéter ce cycle d’évaluation et d’amélioration en continu

Comment atteindre l’excellence opérationnelle ?

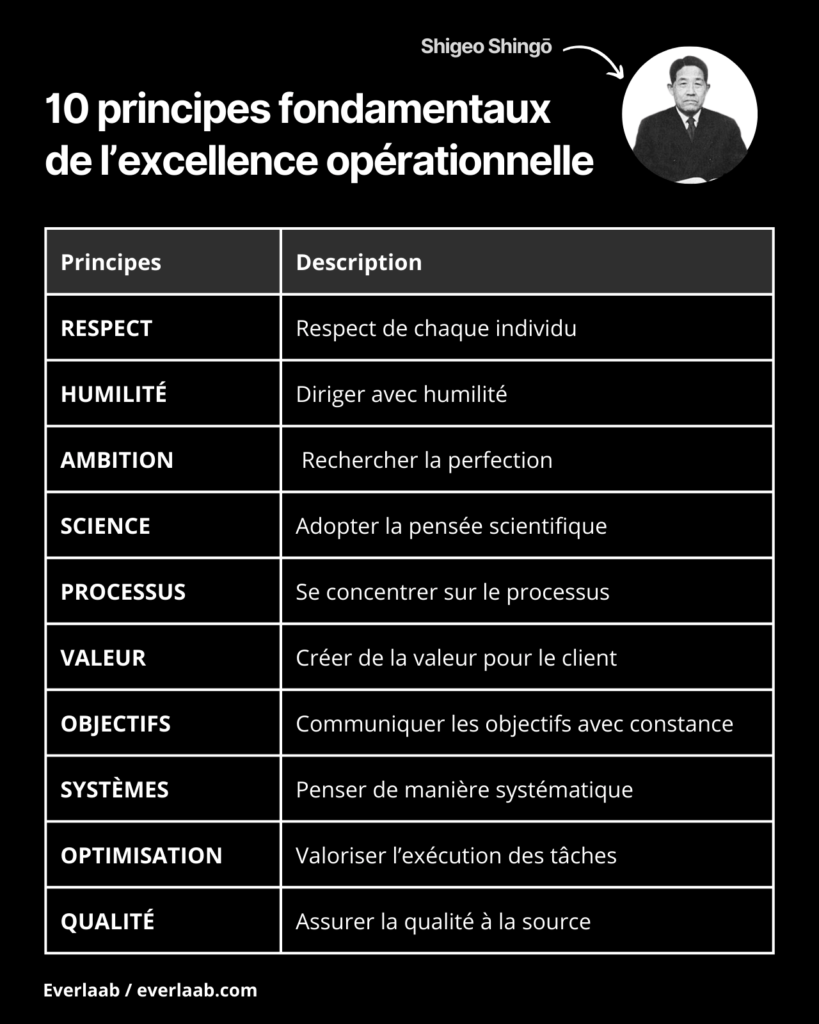

Le modèle Shingo

Le modèle Shingo est un cadre méthodologique conçu pour aider les entreprises à atteindre l’excellence opérationnelle. Élaboré par Shigeo Shingo, une figure emblématique du système de production Toyota, il repose sur 10 principes fondamentaux :

- 1. Respect de chaque individu : Impliquez activement vos employés dans les initiatives. Encouragez leur autonomie et leur engagement en créant un environnement de travail respectueux et motivant. Cela favorisera l’innovation et la productivité.

- 2. Diriger avec humilité : Soyez un leader ouvert aux retours et aux suggestions, peu importe leur provenance. Accueillez les critiques de manière constructive et reconnaissez que vous n’avez pas toutes les réponses. Valorisez chaque contribution pour créer un climat de confiance et de collaboration.

- 3. Rechercher la perfection : Même si la perfection est impossible à atteindre, cherchez constamment à vous améliorer. Fixez-vous des objectifs ambitieux et apprenez continuellement de vos expériences.

- 4. Adopter la pensée scientifique : Favorisez l’expérimentation et n’ayez pas peur de l’échec. Incitez vos équipes à tester de nouvelles idées et à tirer des enseignements de chaque expérience. Chaque tentative, réussie ou non, doit être perçue comme une occasion d’apprendre et de progresser.

- 5. Se concentrer sur le processus : Les erreurs proviennent souvent de défauts dans les processus, pas des personnes. Identifiez les failles dans vos méthodes de travail et ajustez-les pour réduire les erreurs et augmenter la qualité des résultats.

- 6. Assurer la qualité à la source : La qualité ne se vérifie pas seulement à la fin du processus. Chaque étape doit être exécutée correctement dès le départ. Détectez et corrigez les erreurs sur-le-champ et vous éviterez leur propagation tout en garantissant une qualité optimale du produit ou service final.

- 7. Valoriser l’exécution des tâches : Assurez-vous que chaque tâche est réalisée de manière efficace et cohérente. Un processus sans interruption ni gaspillage maximise la valeur ajoutée pour vos clients et réduit les inefficacités.

- 8. Penser de manière systématique : Adoptez une vision d’ensemble pour comprendre comment les différentes parties de votre entreprise interagissent. Identifiez les interconnexions et les synergies potentielles pour améliorer la prise de décision et éliminer les obstacles à l’innovation.

- 9. Communiquer les objectifs avec constance : Partagez les objectifs stratégiques de l’entreprise avec l’ensemble de vos équipes et rappelez-les régulièrement. Alignez les efforts de chacun sur la mission globale pour renforcer l’engagement et l’efficacité.

- 10. Créer de la valeur pour le client : Soyez à l’écoute des besoins et des attentes de vos clients. Adaptez vos processus pour leur offrir une valeur maximale. Une attention constante à la satisfaction client est la clé de la pérennité et du succès de votre entreprise.

En intégrant ces principes, le modèle Shingo ne se contente pas d’améliorer les résultats financiers ou la productivité. Il vise à transformer la culture de l’entreprise pour qu’elle devienne un lieu où chaque individu se sent valorisé, où l’innovation est encouragée, et où la qualité et la performance sont des priorités absolues.

Lean Manufacturing

Le Lean manufacturing, ou production allégée, est un système de gestion qui vise à éliminer les gaspillages tout en maintenant une production efficace et régulière. Il vous permet de concentrer vos efforts sur ce qui apporte réellement de la valeur et créer ainsi un bénéfice tangible pour vos clients.

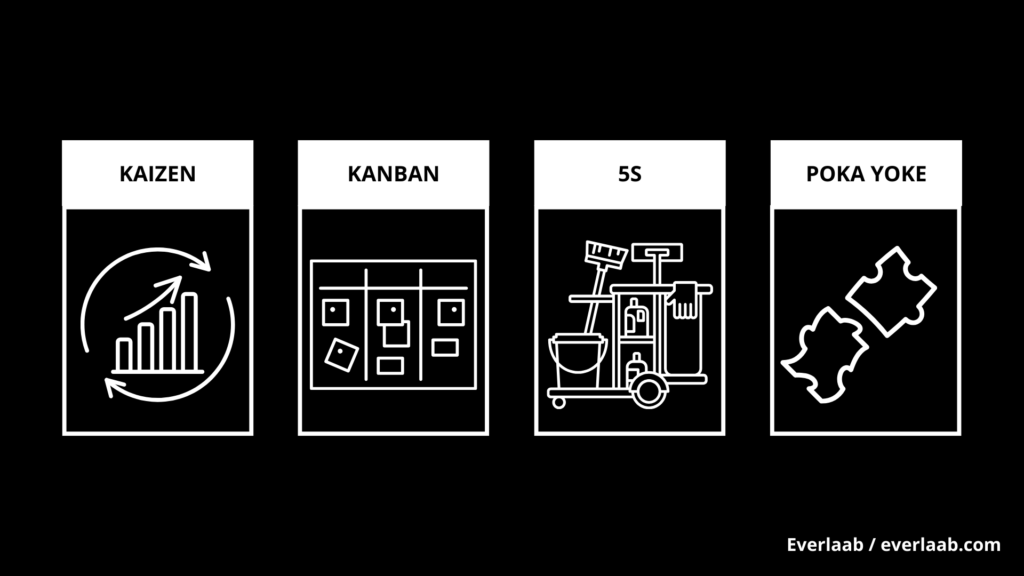

Voici quelques exemples de pratique Lean :

- Kaizen : Ce terme japonais signifie littéralement « changement pour le mieux ». Le Kaizen prône l’amélioration continue par des petits changements réguliers, impliquant tous les employés dans la recherche de solutions pour optimiser les processus et la qualité. Il s’agit d’un état d’esprit qui encourage l’innovation et la résolution de problèmes au quotidien.

- Kanban : Outil visuel de gestion du flux de travail, le Kanban régule la production en fonction de la demande réelle. En plaçant des cartes Kanban dans des endroits stratégiques de l’usine ou de l’entrepôt, vous pouvez signaler quand le stock doit être renouvelé, évitant ainsi les gaspillages liés à la surproduction et les excédents d’inventaire. Cela permet d’améliorer la réactivité et de minimiser les délais.

- Le système 5S : Composé de 5 mots japonais – Seiri (Supprimer), Seiton (Situer), Seiso (Faire Scintiller), Seiketsu (Standardiser), et Shitsuke (Suivre) – le système 5S vise à organiser les espaces de travail de manière efficace.

- Poka-Yoke : Cette méthode consiste à mettre en place des dispositifs simples qui préviennent les erreurs humaines en rendant difficile, voire impossible, l’apparition de défauts dans le processus de production. L’objectif est de garantir la qualité à chaque étape de la fabrication, en détectant les erreurs avant qu’elles ne se produisent.

Téléchargez le Kit de la Méthode Kaizen

Ce Kit gratuit inclut :

- Le guide de la méthode Kanban

- Le guide de la méthode Kaizen

- Une matrice de priorisation des changements

Six Sigma

Le Six Sigma est une méthodologie éprouvée pour optimiser les processus. En intégrant des stratégies et des outils de pointe, elle permet de renforcer la performance globale et de réduire les sources d’inefficacité.

Voici les 2 approches pour mettre en œuvre Six Sigma :

DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) : Cette méthode est utilisée pour améliorer les processus existants. Elle commence par la définition du problème et des objectifs, suivie par la mesure des performances actuelles. Ensuite, l’analyse des données permet de comprendre les causes profondes des défauts. Des solutions d’amélioration sont ensuite mises en place, puis le processus est contrôlé pour s’assurer que les changements apportés conduisent à des résultats durables.

DMADV (Définir, Mesurer, Analyser, Concevoir, Vérifier) : Utilisée pour créer de nouveaux processus ou produits, cette approche commence également par la définition des objectifs. Les besoins des clients et les exigences du projet sont ensuite mesurés et analysés. Sur cette base, un nouveau processus ou produit est conçu. Enfin, le nouveau processus est vérifié pour s’assurer qu’il répond aux exigences et aux standards de qualité.

Comment mesurer l’excellence opérationnelle ?

Mesurer l’excellence opérationnelle nécessite une évaluation approfondie de chaque aspect de l’organisation pour s’assurer que les processus, les systèmes et les stratégies sont optimisés en termes d’efficacité, d’efficience et de création de valeur. Voici comment procéder.

Efficacité des processus

Analysez la performance des processus en mesurant leur rapidité, leur précision et l’utilisation des ressources. Évaluez les temps de cycle, les délais de production et le débit pour identifier les goulots d’étranglement et les zones à améliorer.

Qualité et taux de défauts

Suivez la qualité des produits ou services fournis en mesurant les taux de défauts et les niveaux de reprise. Assurez-vous de fournir des résultats constants et de haute qualité en réduisant les erreurs et les défaillances.

Rentabilité

Évaluez la performance financière en analysant les coûts de production, l’allocation des ressources et les efforts de réduction des gaspillages. Prenez en compte les coûts directs et indirects ainsi que le coût par unité pour maximiser la rentabilité.

Satisfaction client

Mesurez la satisfaction des clients à travers des enquêtes, des retours d’expérience et l’analyse des réclamations. Utilisez des indicateurs comme le Net Promoter Score (NPS) ou le Customer Satisfaction Score (CSAT) pour évaluer la perception de vos services.

Engagement des employés

Évaluez la motivation et l’implication des employés en menant des enquêtes de satisfaction et en organisant des sessions de retour d’expérience. Un taux d’engagement élevé est souvent associé à une meilleure performance opérationnelle et une réduction du turnover.

Excellence opérationnelle vs amélioration continue

L’amélioration continue se concentre sur l’apport de petites améliorations régulières aux processus existants pour corriger les inefficacités et optimiser les performances. Son objectif est de réagir rapidement aux problèmes identifiés en mettant en place des ajustements immédiats et progressifs.

L’excellence opérationnelle, quant à elle, englobe l’amélioration continue tout en adoptant une approche plus globale et stratégique. Elle vise à aligner les processus, les systèmes et les personnes avec la vision de l’entreprise pour atteindre des objectifs à long terme.

En résumé, l’amélioration continue se concentre sur des ajustements immédiats et réactifs, tandis que l’excellence opérationnelle adopte une vision systémique et durable.

Excellence opérationnelle vs efficacité opérationnelle

L’efficacité opérationnelle consiste à maximiser la performance des processus existants en minimisant les ressources nécessaires pour atteindre les objectifs. Elle se concentre sur l’optimisation des opérations quotidiennes, la réduction des coûts, l’élimination des gaspillages et l’amélioration de la productivité.

L’excellence opérationnelle, en revanche, va au-delà de la simple optimisation des performances actuelles. Elle adopte une approche stratégique et holistique visant à aligner l’ensemble de l’organisation avec ses objectifs à long terme. Elle implique non seulement l’efficacité des processus, mais aussi l’innovation, la culture d’entreprise, l’engagement des employés, l’adaptabilité et la création de valeur durable.

En résumé, l’efficacité opérationnelle se concentre sur la réalisation des tâches de manière efficiente, tandis que l’excellence opérationnelle cherche à créer une organisation performante et agile, capable de s’adapter aux changements et de générer une valeur durable.

Conclusion

L’excellence opérationnelle est bien plus qu’une série de pratiques ou de techniques. C’est un changement de culture et de mentalité qui permet à une entreprise de rester agile, compétitive et orientée vers le futur. Que ce soit par le biais du Lean, du Six Sigma ou d’autres méthodologies, les entreprises qui s’engagent dans cette voie en ressortent plus fortes et mieux préparées à relever les défis de demain.

Auteur – Simon Cavé

Simon Cavé est le fondateur d’Everlaab. Depuis 2017, il aide les chefs d’entreprise débordés à structurer leur organisation pour sortir du chaos opérationnel.

À ce jour, il a accompagné des centaines de dirigeants dans la mise en place de systèmes pour libérer du temps. Ses contenus sont consultés chaque mois par des dizaines de milliers de dirigeants.

Auteur de plus de 450 articles, il a également conçu le plus grand catalogue de formations francophones consacré à l’organisation et à la gestion du temps.